Nico van Dijk

van de redactie, Ruud Meijns

In en rondom Buurthuis De Exter kende iedereen hem. Hij is vaak de technische man die een aggregaat aansluit of even naar de grasmaaier kijkt. Dat past ook bij z’n achtergrond waarin hij in de metaalindustrie zowel aan de ontwerp– als aan de maakkant stond. Nico over zijn professionele werkzaamheden.

Geboren in Haarlem op 13 juni 1930. Wegens ziekte van zijn moeder woonde hij een tijdje bij familie in Rotterdam. Daar heeft hij nog gezien hoe de Maastunnel werd geopend. Voor de oorlog van 40 – 45 uitbrak was hij alweer terug in Haarlem. Het huis waar hij verbleef is tijdens het bombardement van Rotterdam vernietigd. Zijn neef, aankomend kunstenaar, heeft vele foto’s gemaakt in die meidagen die kort geleden nog in een documentaire getoond zijn.

Geboren in Haarlem op 13 juni 1930. Wegens ziekte van zijn moeder woonde hij een tijdje bij familie in Rotterdam. Daar heeft hij nog gezien hoe de Maastunnel werd geopend. Voor de oorlog van 40 – 45 uitbrak was hij alweer terug in Haarlem. Het huis waar hij verbleef is tijdens het bombardement van Rotterdam vernietigd. Zijn neef, aankomend kunstenaar, heeft vele foto’s gemaakt in die meidagen die kort geleden nog in een documentaire getoond zijn.

De oorlog heeft Nico in Haarlem doorstaan. Voor de voedselvoorziening maakten ze vele tochtjes naar bijv. Warmenhuizen met de bakfiets. De tijd van normale banden was al voorbij. Zijn vader ging hem voor op de fiets.

Middelbare school deed hij in Heemstede omdat daar geen schoolgeld werd gevraagd. Nadat de meeste fietsen verdwenen waren moest hij het traject, ongeveer 8 km., lopend doen. Er stonden twee scholen naast elkaar. Eén werd gevorderd door de Duitsers. Tegenover de scholen stond een kerk en die is geraakt door een V1 raket die afzwaaide van de lanceerplaats. De leerlingen van de laatste school moesten weer verhuizen. Maar op het laatst was er geen school meer open en was het over. Tenslotte heeft hij nog twee schooljaren M.U.L.O. gedaan.

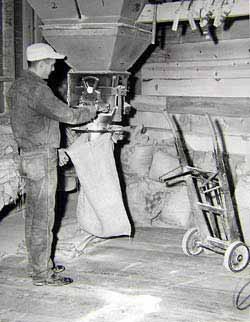

Zijn eerste baan was bij Conrad – Stork in Haarlem (zie foto links). Hij deed daar de leerling-opleiding. Daarnaast deed hij de 4-jarige Avondtekenschool. Dus na het werk op de werf, ook nog op zaterdag, vlug naar huis want om 19.00 uur begonnen de lessen op de avondschool tot 22.00 uur. Minus 2 jaar diensttijd heeft hij daar van 1945 tot 1954 gewerkt. Heel veel geleerd, vertelt hij.

Zijn eerste baan was bij Conrad – Stork in Haarlem (zie foto links). Hij deed daar de leerling-opleiding. Daarnaast deed hij de 4-jarige Avondtekenschool. Dus na het werk op de werf, ook nog op zaterdag, vlug naar huis want om 19.00 uur begonnen de lessen op de avondschool tot 22.00 uur. Minus 2 jaar diensttijd heeft hij daar van 1945 tot 1954 gewerkt. Heel veel geleerd, vertelt hij.

Gelukkig liep hij in de diensttijd uitzending naar Indië mis. Hij was bewapeningsmonteur bij de luchtmacht. Iedereen was al ingeënt tegen van alles, maar gelukkig liepen de Politionele Acties op hun eind.

Inmiddels verkering, nadenken over een huis. Maar de woningnood in Haarlem was groot en door een ronselaar is hij met z’n verloofde in Zaandam terecht gekomen. De machinefabriek fa. Schooneveld zocht kotteraars en draaiers en bood een renteloos voorschot voor de aankoop van een eigen woning. Voorwaarde was wel dat hij een contract tekende voor 10 jaar bij de fa. Schooneveld in de Oostzijde.

Op de foto, vanaf de Bernhardbrug genomen, voor het witte gebouw ligt een schip voor de machinefabriek Schooneveld.

Op de foto, vanaf de Bernhardbrug genomen, voor het witte gebouw ligt een schip voor de machinefabriek Schooneveld.

Nico: “Ons bedrijf werkte o.a. voor scheepswerf vd Molen aan de Hanenpadsloot en voor scheepswerf Vooruit aan de Zuiddijk. Schroefassen en andere onderdelen, maar ook veel revisiewerk aan Kromhoutmotoren. Er waren nog ontzettend veel beurtvaarders in die tijd en Schooneveld deed ook het onderhoud daaraan. Veel van de motoren waren Kromhouts, dat waren gloeikopmotoren. (zie foto) Die motoren moest je met een slinger op het vliegwiel tegen de compressie in starten. Dat wilde nog wel eens een terugslag geven en mensen die dat nog hebben meegemaakt weten hoe gevaarlijk dat kon zijn, vooral als je die handel niet terug zette.

Wat ze ook bij Schooneveld hadden was een takel waarmee we een schip met z’n kont omhoog takelden en met een vlotje op het water bijv. een schroef verwisselden. Dat moest allemaal met de hand, m.b.v. een lier, gebeuren. Toen had je, uit een oogpunt van zuinigheid, nog veel gietijzeren schroeven. Het nadeel daarvan was dat als er ijsbrokken of hout tussen kwam de kans bestond dat er een blad afbrak.

V.d. Molen en Holland Launch maakten o.a. de 15 mtr. duwboten. Daar zijn er veel van gemaakt. Er werden ook grotere gebouwd, allemaal voor Shell in Nigeria. Daarnaast werden er ook tientallen open vletten gemaakt, waar Holland Launch ook bij betrokken was.

V.d. Molen en Holland Launch maakten o.a. de 15 mtr. duwboten. Daar zijn er veel van gemaakt. Er werden ook grotere gebouwd, allemaal voor Shell in Nigeria. Daarnaast werden er ook tientallen open vletten gemaakt, waar Holland Launch ook bij betrokken was.

Holland Launch had een aandeel in een motorenfabriek in Harderwijk: Samofa. Uit die fabriek kwamen weer afgeleide modellen voor diverse soorten aandrijving. We hebben zelfs een boot voor Simavi gemaakt; een operatieboot bestemd voor Nieuw Guinea. Ook voor Nieuw Guinea hebben we nog patrouilleboten gemaakt, maar dat was nog in de tijd van Schooneveld.

Maar ja, als er niet zoveel te doen was in de scheepsbouw gingen we naar onze buren in de Oostzijde, dat was O&R Inktchemie. Oosterveld en Romeijn, die maakten toen nog verf en drukinkt.We hebben daar het onderhoud van de machines gedaan, maar ook meegedaan aan de ontwikkeling van hun nieuwe inkt en nieuwe machines. Ook voor gieterij Dijkkamp hebben we nieuwe machines gemaakt. Niet dat we daar veel ervaring in hadden; we probeerden het gewoon.

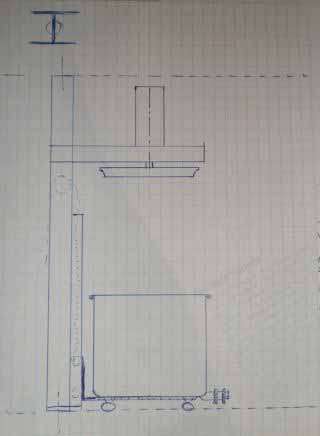

Bij O&R zaten ze in die tijd met het verwerken van drukinkt. Die inkt was zo taai, je kon er ballen van maken. Het pigment van de inkt moest op een wals fijner gemaakt worden. De kuip waarin de inkt zat moest omhoog komen en de inkt moest eruit gedrukt worden zodat het op de wals terecht kwam. Maar die machines bestonden wel, Bühler maakte ze, maar die kosten zo’n 30.000,00 gulden.  Ik ben er eens voor gaan zitten en heb een tekeningetje gemaakt en vandaar uit zijn we gaan ontwikkelen. Ook de wijze waarop de inkt naar beneden geperst werd is nog een heel verhaal, maar dan wordt het wel heel technisch. Uiteindelijk hebben we er een paar gemaakt.

Ik ben er eens voor gaan zitten en heb een tekeningetje gemaakt en vandaar uit zijn we gaan ontwikkelen. Ook de wijze waarop de inkt naar beneden geperst werd is nog een heel verhaal, maar dan wordt het wel heel technisch. Uiteindelijk hebben we er een paar gemaakt.

Foto van de tekening

Voor Oosterveld en Romeijn maakten we een koelinstallatie voor de rollen van de inktwalsen. Die rollen werden warm en voorheen werd dat gekoeld met kraanwater, maar dat kwam allemaal in de Zaan terecht. Dat kon toen niet langer en zo hebben we een grote bak gemaakt waarin ze gekoeld werden. We hebben heel veel verschillende dingen gedaan bij Schooneveld.

Eén van mijn eerste klussen was het kotteren van schroefassen. Dat was heel primitief, maar daar hebben we nog wat verbetering in aangebracht. Dat was voor een spoorpont, daar hebben we er twee van gemaakt. Die voeren van de Distelweg in Amsterdam– Noord naar de overkant met een trein. Dat schip was 50 mtr. lang en de motor stond in het midden. Zo’n as moet heel exact aansluiten dus moet je een manier voor het kotteren verzinnen om precies op nul uit te komen. De boten zijn bij de werf Vooruit gemaakt.

Eén van mijn eerste klussen was het kotteren van schroefassen. Dat was heel primitief, maar daar hebben we nog wat verbetering in aangebracht. Dat was voor een spoorpont, daar hebben we er twee van gemaakt. Die voeren van de Distelweg in Amsterdam– Noord naar de overkant met een trein. Dat schip was 50 mtr. lang en de motor stond in het midden. Zo’n as moet heel exact aansluiten dus moet je een manier voor het kotteren verzinnen om precies op nul uit te komen. De boten zijn bij de werf Vooruit gemaakt.

Maar de firma ging failliet. En het bedrijf werkte veel voor Holland Launch met Willem Zwolsman, een keiharde zakenman. Hij werkte voor Kromhout motoren, maar als hij een motor verkocht liet hij er meestal meteen een schip omheen bouwen. Dat viel slecht bij Kromhout en in 1950 is hij in Zaandam begonnen met een ontwerpbureau samen met zijn zoon Jan en een neef Klaas Jan Zwolsman, een uitstekend scheepstekenaar.

Wij, Stuurkracht, waren een dochter van scheepswerf vd Molen. We zaten ook in hetzelfde pand, zij zaten beneden en wij zaten op de bovenverdieping. Jarenlang lag er een kotter voor de werf, die was van een onderwijzer. Die man mocht van de werkplaats gebruik maken en heeft paar jaar gewerkt om dat schip te verbouwen. Het was werkelijk een wrak toen hij eraan begon.

Er zijn tientallen viskotters gemaakt. Zij het schip en wij stelden de motoren, de schroeven, de assen en de lagering. Ontwerp van Holland Launch en gemaakt bij vd Molen en verder afgebouwd in Zoutkamp. Dat waren Eurokotters. Sommigen waren zo groot dat ze die in twee stukken moesten maken en werden in het water aan elkaar gelast. Zo ook met een schelpenvisser.

In de Hanenpadsloot ligt een nieuwe kotter.

In de Hanenpadsloot ligt een nieuwe kotter.

Foto: Nico in het midden, kijkt omhoog bij een tewaterlating van een kotter bij vd.Molen. Schooneveld ging failliet en ik verdiende daar behoorlijk. Om mijn loon een beetje op peil te houden ben ik in 1967 bij Honig in ploegen gaan werken als bedieningsvakman in het zetmeel, nu heet dat operator. Ik heb daar gewerkt tot 1971. (voor het verhaal van Honig zie onderaan) In 1971 kreeg ik bezoek van Evert vd Molen en die vertelde dat de machinefabriek van Schooneveld overgenomen was door Stuurkracht. In de boomkorvisserij gooien ze de netten uit en die slepen ze voort aan zware staaldraden en die kabels lopen over rollen. Die rollen werden gegoten bij Dijkkamp in Zaandam. Het nadeel is dat ze enorm slijten.

Als er producten worden gegoten wordt dat gedaan in zand, vrij hard zand. Voor de gieterij van Dijkkamp hebben we een installatie gemaakt met een rooster en daaronder twee trilmachines die ze ook bij het stratenmaken gebruiken. Dan was zo’n gegoten product bijna schoon. Het moest nog gestraald worden. Later kreeg ik van een ingenieursbureau uit Son de vraag voor een prijsopgave van een tekening van hun. Ik keek zo ’s en dacht ‘die hebben dat ding van ons precies nagemaakt’.

We hadden sleepboten gemaakt voor Gabon in Afrika. Daar wordt ontzettend veel hout gekapt, veel teakhout. Dat gooien ze in de rivier en laten dat naar zee stromen. Maar er was daar geen haven en de grote houtboten liggen een paar kilometer vanuit de kust te wachten. Die sleepboten moesten stammen in vlotten naar die schepen brengen, maar ze gebruiken de slepers als duwboten. Maar de roeren en schroeven kregen zoveel te verduren dat ze kapot gingen en we hebben daar wat verbeteringen op aangebracht. Dat was in Port Gentile in Gabon. We hebben ook nog voor ze sleepbootjes gemaakt die in plaats van een schroef een straalbuis hadden. Met een grote pomp aan boord spoot die het water als voortstuwing.

We hadden sleepboten gemaakt voor Gabon in Afrika. Daar wordt ontzettend veel hout gekapt, veel teakhout. Dat gooien ze in de rivier en laten dat naar zee stromen. Maar er was daar geen haven en de grote houtboten liggen een paar kilometer vanuit de kust te wachten. Die sleepboten moesten stammen in vlotten naar die schepen brengen, maar ze gebruiken de slepers als duwboten. Maar de roeren en schroeven kregen zoveel te verduren dat ze kapot gingen en we hebben daar wat verbeteringen op aangebracht. Dat was in Port Gentile in Gabon. We hebben ook nog voor ze sleepbootjes gemaakt die in plaats van een schroef een straalbuis hadden. Met een grote pomp aan boord spoot die het water als voortstuwing.

Toen ik met de VUT ging zei m’n baas, “nou dan stoppen we er maar met de handel”. We werkten toen onder de naam ‘Stuurkracht’. Toen werd de hele boel leeg geruimd. Dat is allemaal naar dokbedrijf Brouwer gegaan, Achtersluispolder. Na m’n pensionering heb ik daar nog wat geholpen bij het opstarten van het bedrijf.

Foto: Puddingfabriek op de Koog, naast de oude gesloopte Noorderbrug, de stijfselfabriek, de Bijenkorf, een derivatenfabriek.

Foto: Puddingfabriek op de Koog, naast de oude gesloopte Noorderbrug, de stijfselfabriek, de Bijenkorf, een derivatenfabriek.

Over de periode bij de Honigfabrieken in Koog a/d Zaan 1967 – 1971.

Zetmeel.

Ik werkte daar als voorman van de 1924, zo heette die afdeling. Die stond enige tijd geleden weer in de krant vanwege de explosie in de stofkasten. Dat gebeurde toen nog regelmatig. Net als bij graansilo’s. Ik heb een keer gezien dat er op de droogzolder een vuurbal van stof rondliep. Dat is al veel veiliger geworden, want in mijn tijd zaten er tegen de nok van het dak stoominjectoren die vocht inbliezen om stofexplosies te voorkomen. Het hele proces begint met maïs. In die tijd verwerkten wij 42 ton mais per uur en dat is een flinke hoeveelheid. Tegenwoordig komt het met coasters aan in de Voorzaan en daar wordt het overgenomen door duwbakken. Dat komt aan met een schip, de mais wordt eruit gezogen met alle verontreiniging er nog in. De pijp die het eruit zuigt draait regelmatig om en om zodat er niet één kant is die slijt. Binnen wordt de maïs in silo’s opgevangen in een zgn. natte maling. Dat heeft tot doel om alles van elkaar te scheiden; vliesjes, velletjes en de maiskϊem. Die laatste is belangrijk voor de maϊskiemolie. Dat wordt gedaan via een centrifuge. Het eiwit wordt er via persen uitgehaald. Het eindproduct is een soort koek en wordt als palletkorrels verkocht voor veevoer. Daar zit co2 in en hoe meer co2 erin zit hoe gekker het vee erop is.

Dat centrifugeren geeft een oorverdovend lawaai. Dan hou je een sop over waar het zetmeel en het water nog in zitten. Dat gaat dan naar enorme voorraadtanks die voortdurend geroerd moeten worden anders zakt het zetmeel naar beneden. Het water wordt er dan ahw uitgeslagen. Dan nog kun je er ballen van kneden, zoveel vocht zit er nog in. Dus moet het verder gedroogd worden. Toen hadden we twee soorten drogers; een vacuümdroger om het poeder een zo laag mogelijk volume te geven. Daar kwam goeie kwaliteit zetmeel uit. Maar in het proces werd het ook verwarmd met stoom en men bedacht toen om die pelletkorreltjes als brouwersparels aan de brouwerijen te verkopen in plaats van gerst. Eerst was er maar één die het wilde hebben, maar later zijn ze er allemaal op overgestapt. Het zetmeel werd afgevuld in balen van 50kg en we maakten ongeveer per ploeg, je had drie ploegen van 8 uur, 2000 balen, dus 6000 balen per dag. Dat ging dan onder verschillende namen, zwarte molens, groene molens enz. weg. Die namen hadden te maken met het vochtgehalte, maar het was verder allemaal hetzelfde. Dit werd veel in de papierindustrie gebruikt, ook voor suiker, lijm. Het is eigenlijk een oneindige cyclus van wat er nog van gemaakt kan worden. Maizena is maar een kleine markt, vergeleken met het industriële gebruik. Dat was de vacuümdroger, maar we hadden ook nog een Buttnerdroger. Dat was een pijp van ongeveer 20 mtr. hoog en daar werd het zetmeel doorheen geblazen. Als het droog genoeg was ging er een klep open en door de middelpunt vliedende kracht werd het droge zetmeel afgevoerd. Maar dat volume van het zetmeel lag hoger dan dat uit een vacuümdroger. Ze zijn echt jaren bezig geweest om een maalsysteem uit te vinden dat niet gevaarlijk zou kunnen zijn i.v.m. het gevaar van stof. Uiteindelijk is er een hamermolen ontwikkeld die het volume geschikt maakte voor de normale zakken.

Stofexplosies

De opslagsilo’s waar het zetmeel in werd opgeslagen waren allemaal beveiligd met sprinklerinstallaties, dus als het link werd begon die installatie te spuiten. Ik heb het een keer meegemaakt dat hij begon te spuiten. Dat is echt een verschrikking om het zetmeel er weer uit te krijgen. Wij hadden tanks staan van 36 kuub en als je dat niet goed in de gaten hield kon het wel eens overlopen. Dan stond er 20 cm zetmeel op de tegelvloer en als dat uitzakte werd het keihard. Je moest het wegspuiten. Als het proces nog te nat was, nog 14% vocht, slibden die stofzakken dicht. Dan kan het stof geen kant meer op en ontsnapt het naar buiten. Het is verscheidene keren gebeurt dat de Koog helemaal wit zag van het stof. Vroeger ging dat natuurlijk veel meer handmatig en het waren ook kleinere hoeveelheden die er verwerkt werden.  In mijn tijd was er een tekenkamer die moest uitzoeken hoe het hele proces verbeterd kon worden. Het ging toch veel zo van als het zo niet gaat misschien dat het dan op deze manier wel gaat. Je moest vindingrijk zijn. En het personeel leverde daar ook een bijdrage aan mee. Via de ideeënbus kwamen wel handzame verbeteringen tot stand. Het proceswater werd ingedikt en ging weg als voedingsbodem voor penicilline. Alles werd gebruikt en tot product gemaakt. Je had veevoer, brouwerparels, penicilline en via chemische bewerking allerlei soorten lijm. Ze hebben ijspoeder gemaakt.

In mijn tijd was er een tekenkamer die moest uitzoeken hoe het hele proces verbeterd kon worden. Het ging toch veel zo van als het zo niet gaat misschien dat het dan op deze manier wel gaat. Je moest vindingrijk zijn. En het personeel leverde daar ook een bijdrage aan mee. Via de ideeënbus kwamen wel handzame verbeteringen tot stand. Het proceswater werd ingedikt en ging weg als voedingsbodem voor penicilline. Alles werd gebruikt en tot product gemaakt. Je had veevoer, brouwerparels, penicilline en via chemische bewerking allerlei soorten lijm. Ze hebben ijspoeder gemaakt.

En met de Saroma, een pudding, daar gebruikten ze een trommel waar dat spul op werd gespoten en werd verhit met stoom. Half gekookt werd het er afgeschraapt en dan had je Saroma. Keukenstroop werd er ook van gemaakt. Bijna alles werd zelf gedaan. In Nijmegen stond een soepfabriek en daar gingen de gluten weer heen. Ze waren ook steeds bezig om het eindproduct te verbeteren. Om het kleiner te maken, beter te vervoeren enz.

En met de Saroma, een pudding, daar gebruikten ze een trommel waar dat spul op werd gespoten en werd verhit met stoom. Half gekookt werd het er afgeschraapt en dan had je Saroma. Keukenstroop werd er ook van gemaakt. Bijna alles werd zelf gedaan. In Nijmegen stond een soepfabriek en daar gingen de gluten weer heen. Ze waren ook steeds bezig om het eindproduct te verbeteren. Om het kleiner te maken, beter te vervoeren enz.

Papierfabrieken

Het ging, zoals gezegd, ook naar de papierfabrieken. Het eiwit werd er wel uitgecentrifugeerd maar de poeder bleef altijd een beetje gelig van kleur. Het papier wilden ze steeds witter hebben. Toen kwamen ze erachter dat Russische maïs, die langzamer groeide, veel witter was. Maar die was schrikbarend duur. Wat dan? Ze besloten om die sop in de tanks te verhitten en er waterstofperoxide aan toe te voegen. Dan sta je met twee tanks van 36 kuub en verhit tot 50°C in de zomer behoorlijk te zweten hoor. Maar zo kwamen ze aan wittere poeder.

Waar ik als ploegbaas mee te maken kreeg was, dat je op maandagmorgen opeens 2 of 3 Spanjaarden erbij kreeg die geen woord Nederlands spraken. Ik ben toen maar op Spaanse les gegaan om me nog een beetje verstaanbaar te maken. Daar had je Manuel, die verzorgde het overblazen van zetmeel van onze afdeling naar Dokkenburg, waar ze puddingpoeder maakten. We zaten te eten en opeens een enorme klap. Wij kijken. Het was een vierkante tank die tussen twee muren stond en die was helemaal rond geworden en had de muren weggeduwd. Als je 10 ton moest overblazen moest je de meter instellen op 1 ton, maar dat wist de goede borst niet. Dat overblazen ging met lucht via plastic pijpen. Die pijpen waren allemaal geaard en ik heb het 1 keer meegemaakt dat er door het trillen een deel was losgeraakt en er grote vonken afvlogen. Gewoon door de statische elektriciteit. Alle auto’s moesten ook een aarddraad hebben. Kijk maar bij tankwagens met meel, die moeten ook allemaal een aardedraad hebben.

Kijk, je hebt af en toe wel moeilijkheden, maar als zo’n proces eenmaal goed loopt kun je lekker op je kont gaan zitten. Drie ploegendienst is op zich best te doen, maar bij vakantie of ziekte kwam het voor dat je 12 uur liep ipv 8 uur. Het was toen geen continudienst. Het proces stopte op zaterdagmiddag om 12 uur, want je had tijd nodig om schoon te maken en te repareren. Dat deed je tot 18.00 uur diezelfde zaterdag. Om 24.00 uur, zaterdag– op zondagnacht, begon het proces weer.

Je moest bij het opstarten weer rekening houden met de elektriciteit. Ze hadden een eigen centrale en als je een zware machine, zoals een Hamermolen aanzette, belde je naar de centrale dat ze daar rekening mee konden houden. Er was in elke ploeg wel wat verloop maar ik heb jaren dezelfde centrifugist gehad en Piet die aan de opzakmachine zat. Papieren zakken die met zetmeel gevuld werden. Hij zat op z’n stoeltje, zette de zak op de tuit en als die zak vol was viel hij op de band richting de poederloods (nu gesloopt) en daar werd gestapeld. Dat was in feite al het handwerk in het hele proces. Dat is nu ook allemaal geautomatiseerd naar bulkvervoer, tankwagens.

Foto van een primitieve opzakmachine